Da decenni nella nostra azienda ci avvaliamo di strumenti che ci permettono di ottimizzare i processi produttivi, ridurre i tempi di attesa, rispettare i tempi di consegna e mantenere alti standard di qualità del prodotto finito.

Per approfondire l’argomento, abbiamo intervistato Matteo Saudelli, Fondatore di Ithings e Sales Account di Leviahub Spa, azienda che si occupa dello sviluppo di soluzioni informatiche su misura per il miglioramento dei processi aziendali. Grazie alla sua disponibilità, abbiamo fatto una panoramica approfondita sulla situazione attuale della raccolta dei tempi di lavorazione in ambito produttivo.

Monitoraggio: in quali settori aziendali?

Le aziende che operano in settori con processi produttivi complessi e competitivi hanno una necessità particolarmente elevata di monitorare i tempi di produzione. Ad esempio:

Manifatturiero

Farmaceutico e Biotecnologico

Alimentare e Bevande

Logistica e Trasporti

Quali vantaggi dalla raccolta dei tempi nel settore legno?

Nel settore legno, di cui si occupa l’azienda Grottaroli, e che comprende la lavorazione del legno e la produzione di mobili, posso dire che il monitoraggio dei tempi di produzione è cruciale. Ecco alcuni motivi specifici:

- Efficienza Operativa:

- Ottimizzazione dei Processi: Monitorare i tempi consente di identificare colli di bottiglia e aree di inefficienza nel processo produttivo, permettendo di implementare miglioramenti e ottimizzare l’uso delle risorse.

- Riduzione dei Tempi di Attesa: Minimizzare i tempi di inattività delle macchine e i tempi di attesa tra le diverse fasi del processo produttivo migliora l’efficienza complessiva.

- Qualità del Prodotto:

- Controllo della Qualità: Un monitoraggio accurato dei tempi aiuta a mantenere standard di qualità elevati, garantendo che ogni fase della lavorazione venga completata nei tempi giusti per evitare difetti o errori.

- Controllo della Qualità: Un monitoraggio accurato dei tempi aiuta a mantenere standard di qualità elevati, garantendo che ogni fase della lavorazione venga completata nei tempi giusti per evitare difetti o errori.

- Costi:

- Gestione dei Costi: Ridurre i tempi di produzione porta a una diminuzione dei costi operativi e a un miglioramento della redditività aziendale.

- Gestione delle Scorte: Un controllo preciso dei tempi permette una migliore gestione delle scorte di materie prime e prodotti finiti, riducendo i costi di magazzino.

- Consegna e Tempistiche:

- Rispetto delle Scadenze: Per le aziende che producono mobili su misura o componenti specifici, rispettare le scadenze di consegna è fondamentale per mantenere la soddisfazione del cliente e la competitività sul mercato.

- Pianificazione della Produzione: Monitorare i tempi di produzione consente una migliore pianificazione della produzione, assicurando che i progetti vengano completati in modo puntuale.

Il settore del legno, come molti altri settori manifatturieri, beneficia significativamente del monitoraggio dei tempi di produzione per migliorare l’efficienza, ridurre i costi, garantire la qualità e rispettare le scadenze.

Quali strumenti per misurare i tempi?

Esistono diversi strumenti e tecnologie per misurare e monitorare i tempi di produzione in azienda. Ad esempio:

- Sistemi di Esecuzione della Produzione (MES – Manufacturing Execution Systems)

- Sistemi di Pianificazione delle Risorse d’Impresa (ERP – Enterprise Resource Planning)

- Cronometri e Timer Digitali

- Sensori e IoT (Internet of Things)

- Dispositivi di Tracciamento RFID e Barcode

- Software di Analisi dei Dati e BI (Business Intelligence)

- Sistemi di Controllo della Produzione (PCS – Production Control Systems)

- App per il Monitoraggio della Produzione

L’adozione di questi strumenti può variare a seconda delle dimensioni dell’azienda, del settore e delle specifiche esigenze di produzione. La scelta dello strumento giusto dipende dalla complessità del processo produttivo, dal budget disponibile e dagli obiettivi aziendali.

Quali fasi della produzione nel settore legno si monitorano maggiormente?

Il monitoraggio dei tempi di produzione è fondamentale in diverse fasi del processo produttivo. Le principali fasi che vengono solitamente monitorate:

1. Preparazione e Setup:

- Tempo di setup delle macchine: Misurare il tempo necessario per preparare le macchine per una nuova produzione.

2. Lavorazione:- Tempo di ciclo: Misurare il tempo impiegato per completare una singola unità o lotto di produzione.

- Tempo di macchina: Monitorare il tempo durante il quale le macchine sono effettivamente operative.

- Tempo di fermo macchina: Rilevare i tempi di inattività delle macchine per manutenzione, guasti o setup.

3. Assemblaggio:

- Tempo di setup delle macchine: Misurare il tempo necessario per preparare le macchine per una nuova produzione.

- Tempo di assemblaggio: Misurare il tempo necessario per assemblare i componenti in un prodotto finito.

- Tempo di attesa: Monitorare i tempi di attesa tra le varie fasi di assemblaggio.

4. Imballaggio:

- Tempo di imballaggio: Misurare il tempo impiegato per l’imballaggio dei prodotti finiti.

- Preparazione per la spedizione: Monitorare il tempo necessario per preparare i prodotti per la spedizione.

5. Manutenzione:

- Tempo di manutenzione programmata: Misurare il tempo dedicato alla manutenzione preventiva delle macchine e degli impianti.

- Tempo di riparazione: Monitorare il tempo impiegato per riparare guasti o malfunzionamenti.

Il monitoraggio di queste fasi aiuta a identificare inefficienze, migliorare la pianificazione, ottimizzare l’uso delle risorse, garantire la qualità del prodotto e ridurre i costi operativi. Utilizzare strumenti come MES, ERP, sensori IoT, cronometri digitali e software di analisi dei dati permette di ottenere una visione dettagliata e in tempo reale dei tempi di produzione, facilitando il processo decisionale e il miglioramento continuo.

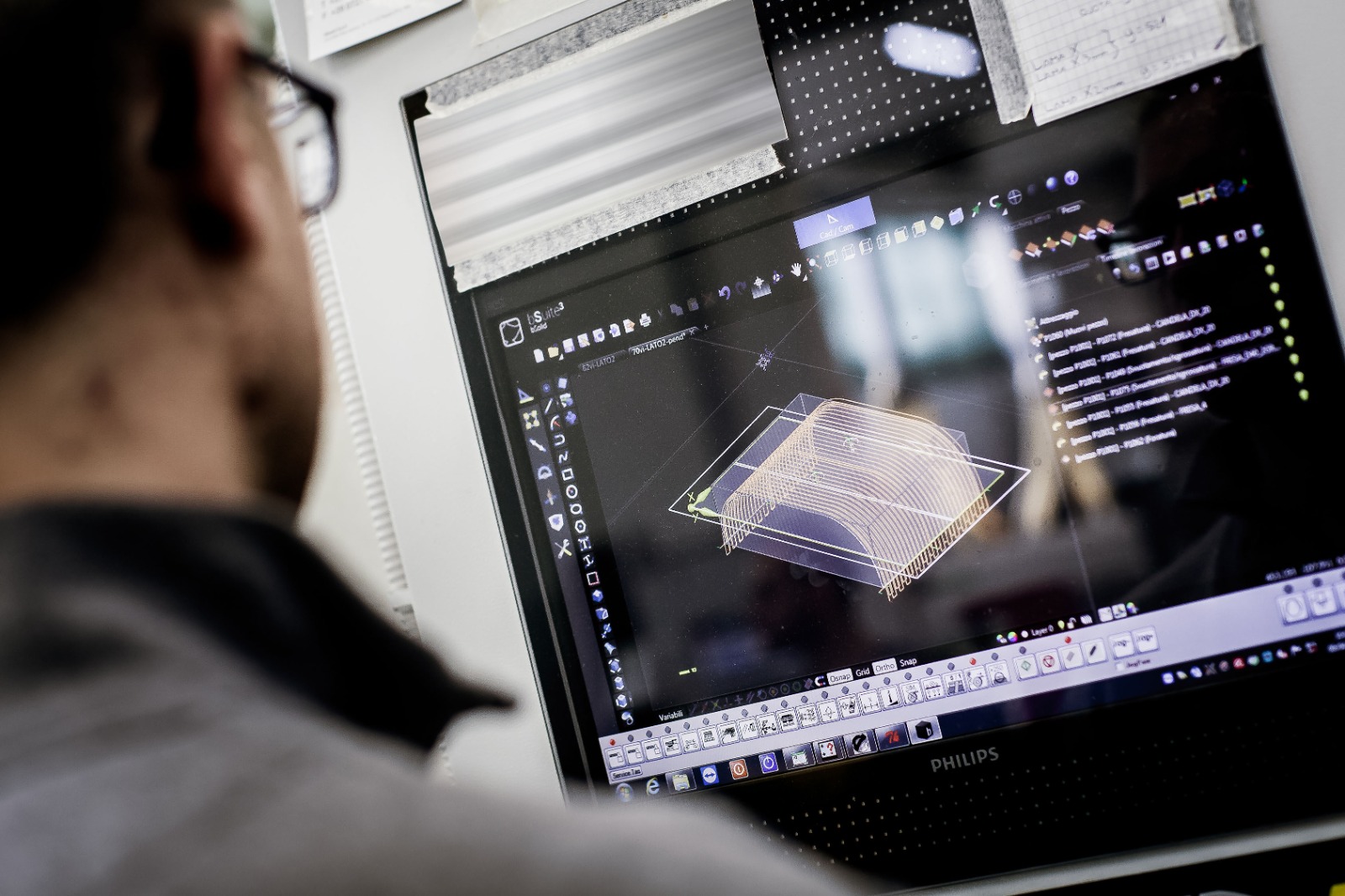

Grottaroli: quali strumenti per la raccolta dei tempi?

I tempi di produzione vengono raccolti – dice Andrea Zenobi, uno dei quattro soci della Grottaroli – tramite un software dedicato e personalizzato per la nostra attività. Gli operatori, tramite dei tablet, accedono al portale nel quale possono selezionare la commessa e la fase di produzione. I dati di tutti gli operatori vengono poi inviati giornalmente al sistema gestionale.

Interrogando la singola commessa si possono così verificare i tempi e di conseguenza i costi ad essa attribuiti. Questo ci permette di avere uno storico e di emettere offerte mirate per ogni tipologia di lavoro.

Come è cominciata la raccolta dei tempi di lavoro nella Grottaroli?

La raccolta dei tempi viene fatta dai primi anni di attività almeno sulle commesse più importanti. In maniera sistematica, su tutte le commesse e su tutti i tempi improduttivi dell’azienda, da 20 anni.

Questo passaggio – prosegue Andrea Zenobi – ha permesso di creare uno storico e di determinare in maniera appropriata i costi orari aziendali. In un primo momento gli operatori compilavano delle schede cartacee che il giorno seguente venivano trascritte sul gestionale.

Ci siamo poi resi conto che questo doppio passaggio era inutile e quando la tecnologia ha raggiunto dei costi più accessibili, siamo passati al sistema informatizzato.

Nel 2018 abbiamo completato il passaggio.

Con l’introduzione dell’industria 4.0 abbiamo implementato anche la raccolta del tempo di ogni singolo pezzo lavorato sulle nuove macchine che abbiamo introdotto. Questo permette anche una verifica più puntuale sul singolo articolo di cui si compone la commessa tenendo traccia sia del tempo che dei quantitativi lavorati.